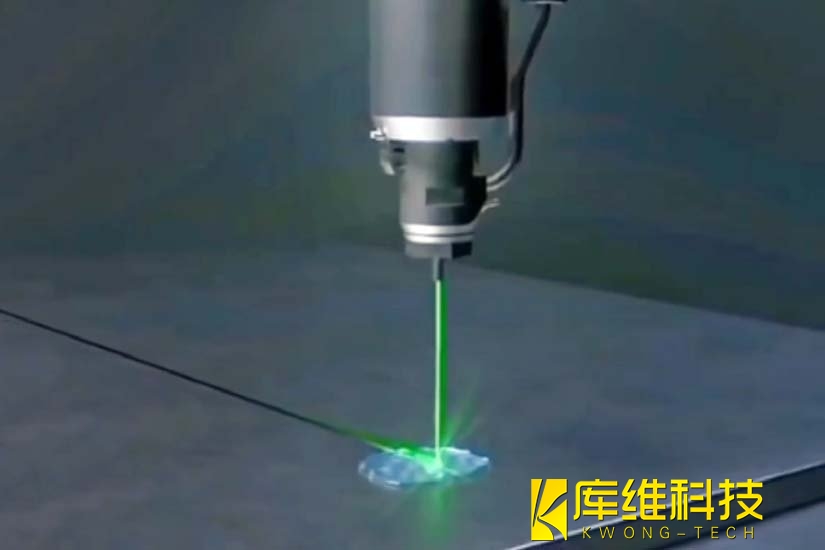

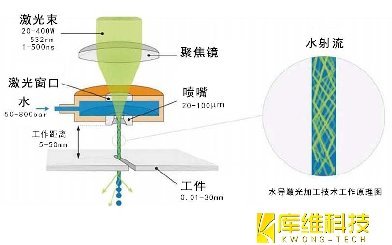

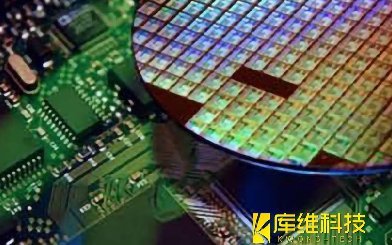

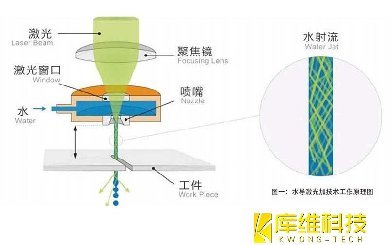

在半導體領(lǐng)域,隨著芯片制造工藝的不斷進步,對于加工技術(shù)的精度�����、效率和質(zhì)量要求愈發(fā)嚴苛���。從晶圓切割到微結(jié)構(gòu)制造�����,每一個環(huán)節(jié)都需要高度精密且可靠的加工手段��。水導激光加工技術(shù)作為一種先進的精密加工方法���,通過將激光與水射流相結(jié)合�����,為半導體加工帶來了創(chuàng)新性的解決方案���。它能夠在實現(xiàn)高精度加工的同時,有效避免傳統(tǒng)加工方式中常見的熱損傷����、微裂紋以及污染等問題,從而在半導體制造中發(fā)揮著越來越重要的作用�,接下來將詳細介紹其在該領(lǐng)域的應(yīng)用案例。

一�、水導激光加工技術(shù)在半導體領(lǐng)域的應(yīng)用案例

(1)硅片切割

在半導體芯片制造中,硅片切割是至關(guān)重要的基礎(chǔ)環(huán)節(jié)���。水導激光技術(shù)在硅片切割方面展現(xiàn)出了卓越的性能����。通過精確控制激光束與水射流的各項參數(shù),能夠使硅片切割的切縫更加整齊����,無毛刺和碎屑殘留。與傳統(tǒng)鋸切工藝相比����,其切割速度可快 7 - 10 倍��,這極大地提高了生產(chǎn)效率��,降低了生產(chǎn)成本�����。同時�����,水射流的冷卻作用避免了硅片在切割過程中產(chǎn)生熱損傷和微裂紋���,從而提高了硅片的切割質(zhì)量�����,為后續(xù)的芯片制造工藝提供了可靠的基礎(chǔ)���。例如�,在某知名半導體制造企業(yè)的生產(chǎn)線上��,采用水導激光切割技術(shù)后��,硅片的良品率顯著提升��,生產(chǎn)效率大幅提高�,有力地推動了芯片的大規(guī)模生產(chǎn)和技術(shù)進步。

(2)激光打孔

SYNOVA 司與 GE 公司合作開發(fā)的水導激光打孔技術(shù)���,最初應(yīng)用于渦輪葉片氣膜孔的加工�����,隨后在半導體器件制造中也發(fā)揮了重要作用���。在半導體器件中,常常需要制造各種微小孔洞�����,如芯片中的微孔、通孔等�,這些孔洞的精度和質(zhì)量對器件的性能有著關(guān)鍵影響。水導激光打孔技術(shù)打出的孔邊緣圓滑��,沒有毛刺�,相比傳統(tǒng)激光打孔技術(shù),加工質(zhì)量更高����。傳統(tǒng)激光打孔可能會導致孔邊緣粗糙、存在重熔層和微裂紋等問題���,而水導激光打孔通過水射流的冷卻和沖刷作用,有效地解決了這些問題����,能夠滿足半導體器件對微小孔洞的高精度要求,為半導體器件的性能提升提供了有力支持���。

(3)加工微結(jié)構(gòu)

B.Richerzhage 等在硅晶片上的研究成果為微電子技術(shù)的發(fā)展帶來了新的契機����。他們采用水導激光通過由內(nèi)向外的螺旋軌跡劃切出了周期性的螺旋槽結(jié)構(gòu),槽道內(nèi)部沒有熔渣����,整體加工質(zhì)量較好,槽寬約 80μm����;還通過間距相等的縱橫直線軌跡直接加工出呈金字塔形的三維結(jié)構(gòu),其頂部尺寸只有 10×10μm����。這些復雜而精密的微結(jié)構(gòu)在微電子器件中具有重要應(yīng)用價值,例如在微傳感器�����、微處理器等芯片中�,這些微納結(jié)構(gòu)能夠?qū)崿F(xiàn)特定的物理性能和功能,而水導激光加工技術(shù)為其提供了一種有效的制造方法���,有助于推動微電子技術(shù)朝著更高精度���、更復雜結(jié)構(gòu)的方向發(fā)展,滿足了現(xiàn)代電子產(chǎn)品不斷小型化、高性能化的需求�。

(4)砷化鎵晶片切割

砷化鎵(GaAs)作為一種重要的半導體材料,在加工過程中面臨著一些特殊的挑戰(zhàn)�����,如工件漂移���、毒性氣溶膠污染等問題�����。Dushkina 等對比了水導激光和傳統(tǒng)精密鋸切工藝切割砷化鎵晶片的情況��,結(jié)果顯示水導激光切割得到的切縫更整齊�����,無毛刺和碎屑,且切割速度比鋸切高 7 - 10 倍���,同時水射流的存在避免了有毒砷化鎵顆粒向空氣中擴散����,保證了生產(chǎn)環(huán)境的安全。這不僅解決了加工硬脆性或有毒半導體材料時的環(huán)境污染問題��,還提高了加工質(zhì)量和效率���,為砷化鎵基半導體器件的制造提供了可靠的加工方法�,使得在半導體制造過程中能夠更加安全���、高效地利用砷化鎵材料��,推動了相關(guān)領(lǐng)域的技術(shù)發(fā)展和應(yīng)用���。

(5)金剛石切片加工

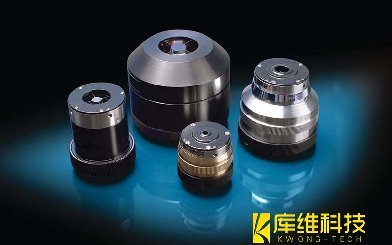

庫維激光的水導激光加工設(shè)備在金剛石切片加工方面取得了令人矚目的成果。例如���,對不同尺寸的金剛石進行切片加工���,切片厚度 0.5mm 時,其切割表面粗糙度��、切縫寬度�����、錐度等指標均達到客戶需求,成品精度高��,切面光滑平整無錐度���,并且實現(xiàn)了低損耗��、高效率�����、高質(zhì)量加工����。金剛石因其機械硬度極高���、熱導率優(yōu)異�、化學惰性強等特點�����,傳統(tǒng)加工方法效率低且容易產(chǎn)生氧化燒蝕層等問題��,而水導激光加工技術(shù)將微水射流與激光相結(jié)合����,集激光的高效率與水的高比熱容于一身,有效解決了金剛石加工的難題���,提高了材料利用率�,降低了加工成本����,為金剛石在半導體等領(lǐng)域的應(yīng)用拓寬了道路,展示了水導激光技術(shù)在加工高硬度材料方面的獨特優(yōu)勢和巨大潛力�����。

二�、水導激光加工技術(shù)在半導體領(lǐng)域也有一個不錯的發(fā)展前景

(1)與納米技術(shù)相結(jié)合,實現(xiàn)更加精細的納米級加工�����,為量子芯片等前沿領(lǐng)域的發(fā)展提供技術(shù)支持����;

(2)與人工智能技術(shù)結(jié)合,能夠?qū)崿F(xiàn)加工過程的智能優(yōu)化和自動化控制�����,通過對加工參數(shù)的實時監(jiān)測和調(diào)整,進一步提高加工質(zhì)量和效率�����,減少人為因素的干擾���,降低生產(chǎn)成本��,提高生產(chǎn)的靈活性和適應(yīng)性���,滿足市場多樣化的需求;

(3)隨著半導體材料的不斷創(chuàng)新和多樣化�����,水導激光加工技術(shù)將不斷拓展其應(yīng)用范圍�����,能夠更好地應(yīng)對新型半導體材料的加工挑戰(zhàn)���,如二維材料�����、寬禁帶半導體等�����。

水導激光加工技術(shù)在半導體領(lǐng)域的應(yīng)用已經(jīng)展現(xiàn)出了令人矚目的成果�����,從硅片切割到微結(jié)構(gòu)制造�����,從普通半導體材料到硬脆性或有毒材料���,它都以其高精度、高效率���、高質(zhì)量以及環(huán)保等優(yōu)勢���,為半導體制造帶來了新的生機與活力。通過不斷地技術(shù)創(chuàng)新和工藝優(yōu)化���,該技術(shù)有望在未來進一步突破現(xiàn)有的局限�,解決面臨的挑戰(zhàn),從而在半導體產(chǎn)業(yè)的發(fā)展中扮演更加關(guān)鍵的角色���,推動整個行業(yè)朝著更加先進�����、高效����、智能的方向邁進����,為我們的科技生活帶來更多的驚喜和變革,值得我們持續(xù)關(guān)注和深入研究�����,以充分挖掘其潛力���,助力半導體技術(shù)攀登新的高峰���,為全球科技進步貢獻力量���。

碳化硅的激光切割技術(shù)介紹

有哪些具體的醫(yī)療器械是可以通過水導激光技術(shù)制造的���?

水導激光加工技術(shù)在相關(guān)領(lǐng)域中都有哪些具體的應(yīng)用����?

水導激光技術(shù)在醫(yī)療器械制造方面主要解決了哪些問題�?

2024年激光切割技術(shù)的最新趨勢

水導激光加工在碳化硅材料上的實際應(yīng)用

新型激光加工技術(shù)在金剛石加工中的應(yīng)用

水導激光加工:確保光學元件長期穩(wěn)定性的關(guān)鍵策略

水導激光高精高效加工硬脆性材料